ŁĄCZENIE DREWNA

ŁĄCZENIE DREWNA

W praktyce istnieje wiele różnorodnych sposobów łączenia drewnianych elementów. Rozróżniamy więc połączenia na gwoździe, na wkręty, na kołki i połączenia klejone. Oczywiście stosuje się również połączenia mieszane, na przykład połączenia na kołki wzmocnione klejeniem itp. Oprócz tego występują również tzw. złącza stolarskie, polegające na specjalnym uformowaniu końców łączonych elementów tak, by zwiększyć powierzchnię styku (złącze nakładkowe, widlicowe itp.) lub usztywnić połączenie (złącza wczepowe). W warunkach domowych, bez specjalistycznych przyrządów i przystawek frezujących, bardzo trudno byłoby wykonać poprawne złącze wczepowe, które spełniałoby wszystkie wymagania. Niezbędne jest przy tym precyzyjne dobranie przekrojów wczepów, w celu uniknięcia nadmiernych luzów dyskwalifikujących połączenie.

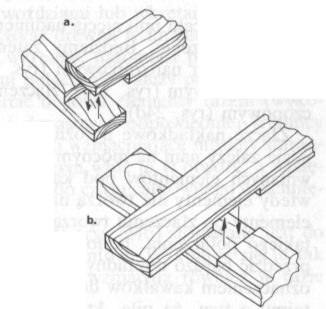

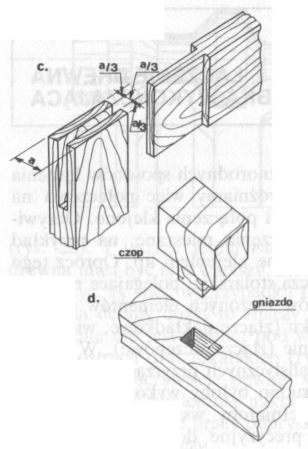

Będziemy zatem zajmować się złączem nakładkowym narożnikowym (rys.a), złączem nakładkowym krzyżowym (rys.b), złączem widlicowym (rys.c) i czopowym (rys.d).

Złącze nakładkowe narożnikowe stosujemy wszędzie tam, gdzie zależy nam na mocnym połączeniu dwóch końców drewnianych elementów pod kątem lub na długość (mimo że wtedy elementy nie tworzą narożnika). W tym typie łączenia elementy po złączeniu tworzą jedną płaszczyznę. Wykonanie takiego połączenia, podobnie jak i pozostałych, należy poprzedzić bardzo dokładnym wytrasowaniem i jednoznacznym oznaczeniem kawałków drewna, które należy usunąć. Pamiętajmy o tym, że piła, którą będziemy używać, daje rzaz o określonej szerokości. Trzeba go więc uwzględnić przy trasowaniu.

Po unieruchomieniu materiału nadrzynamy go piłką w poprzek włókien, przeznaczony zaś do usunięcia materiał odłupujemy ostrym, możliwie najszerszym dłutem płaskim. Odłupywania drewna nie wolno wykonywać jednorazowo, do pełnej grubości przyszłego połączenia, ponieważ nigdy nie uda się przeprowadzić tego zabiegu dostatecznie precyzyjnie. Należy więc ostatnią, cienką już warstwę odłupać, na przykład ostrym nożem (może być dobrze naostrzony scyzoryk), lub spiłować pilnikiem do drewna, dbając o to, by powierzchnia przeznaczona do sklejenia z drugą częścią złącza była możliwie płaska, a przy tym równoległa do wyznaczonej płaszczyzny. Powierzchnia ta nie musi być natomiast idealnie gładka, bowiem klej lepiej będzie się trzymał szorstkiej powierzchni. W ten sam sposób postępujemy z drugą częścią złącza, po czym dopasowujemy obydwie powierzchnie do siebie. Na koniec powierzchnie drewna przeznaczone do połączenia smarujemy odpowiednim klejem, dociskamy do siebie i sprasowu-jemy ściskiem stolarskim lub w imadle (zawsze przez podkładki wykonane z drewna!). Jeżeli złącze ma być dodatkowo wzmocnione kołkami, gwoździami lub wkrętami, to po sklejeniu go nie musimy zaciskać drewna w imadle w przypadku stosowania gwoździ lub wkrętów, natomiast przy wzmocnieniu drewnianymi kołkami połączenie należy przed klejeniem próbnie złożyć, przewiercić obydwa elementy razem (wykonać otwory pod kołki) i dopasować odpowiedniej średnicy kołki do grubości złącza. Kołki wzmacniające musimy starannie posmarować klejem, po czym wbić je w otwory, a następnie cale złącze unieruchomić do czasu całkowitego wyschnięcia kleju.

Złącze nakładkowe krzyżowe (rys.b) stosowane jest do łączenia przecinających się elementów. Wykonuje się je tak samo, jak złącze narożnikowe i wzmacnia również w razie potrzeby jak poprzednio.

Nieco trudniejsze do wykonania jest złącze widlicowe (rys. c). Trzeba się tu posłużyć bardzo ostrym, wąskim dłutem płaskim, którego szerokość nie przekracza jednej trzeciej szerokości złącza. Najpierw wytrasujemy końcówkę złącza z wycięciem. W tym celu zaciskamy drewno w pozycji pionowej w drewnianym imadle strugnicy lub deski stolarskiej jak najbliżej obrabianego miejsca. Potem rysujemy i oznaczamy drewno przeznaczone do usunięcia. Z kolei złącze narzynamy piłą wzdłuż włókien, na koniec zaś usuwamy dłutem zbędne drewno. Należy wykonać to bardzo ostrożnie i starannie, bowiem tylko wyjątkowo precyzyjnie przygotowane elementy złącza będą się należycie trzymały po sklejeniu. Drugą część złącza wykonuje się znacznie łatwiej, również przy użyciu piły i dłuta. Bardzo starannie należy tu wyrównać szerokość zwężonego końca elementu pilnikiem lub nożem. Dokładnie dopasowane części złącza widlicowego, stosowanego bardzo często przy wykonywaniu wszelkiego rodzaju drzwiczek, okienek typu ramiakowego ze szczeblinami, sklejamy i spasowu-jemy ściskami stolarskimi.

Ostatni rodzaj prostego i wytrzymałego złącza czopowego (rys. d) wykonujemy za pomocą dłuta (wykonanie gniazda) po nawierceniu miejsca przeznaczonego na gniazdo. Następnie robimy czop, narzynając piłą drewno tak, by wymiary czopa były większe (o dziesiąte części milimetra) od wymiarów gniazda. Elementy sklejamy i sprasowujemy złącze.

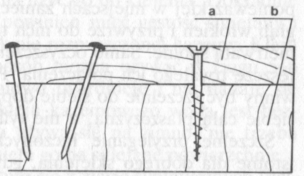

Łączenie drewnianych elementów przy użyciu gwoździ jest chyba najbardziej popularne, choć niezbyt estetyczne. Największy problem stanowi tu dobór gwoździ o właściwych wymiarach. Najogólniej można powiedzieć, że długość gwoździa powinna być tak dobrana, by część z łbem, a więc znajdująca się w górnym elemencie a, była o połowę krótsza niż dolna część gwoździa z ostrzem znajdująca się w elemencie b. Podobnie jest w przypadku wkrętów. Należy dążyć nie tylko do takiej samej zależności, ale ponadto starać się, by gładka część (walcowa) wkrętu znajdowała się w elemencie a, zaś część z „gwintem” w elemencie b. Warto wiedzieć, że gdyby „gwint” wkrętu był dłuższy i przechodził przez linię oddzielającą łączone elementy, to nie dałyby się one dostatecznie mocno dociągnąć wkrętem do siebie. W miejscach przeznaczonych na wkręcanie wkrętów wierci się otwory. Ich średnica pod część walcową powinna być taka sama jak średnica wkrętu, natomiast pod część „gwintowaną” – nieco mniejsza niż średnica rdzenia wkrętu.

Wbijając gwoździe w połączenie kątowe należy je tak ustawić, by nie były zupełnie równoległe do kierunku włókien w materiale, w który wbijane są one w czołową powierzchnię, a więc na rysunku w element b. W ten sposób wzmacnia się osadzenie gwoździ w drewnie.