Klejenie desek i listew

Nie istnieją kleje uniwersalne, które dawałyby możliwość pewnego łączenia różnych materiałów. Jedynie kleje dobrane do konkretnych rodzajów materiałów, w pewnych warunkach klimatycznych, dają gwarancję trwałości i wytrzymałości złącza. Nawet powszechnie stosowane kleje epoksydowe mimo, że łączą metale, nie są jeszcze uniwersalnymi. Dlatego też należy zapoznać się z własnościami klejów i sposobem ich stosowania.

Dla wszystkich, bez wyjątku, klejów obowiązuje zasada, że klejone materiały higroskopijne (tj. takie materiały, które reagują na warunki wilgotnościowe, np. drewno, beton, cegła) muszą odznaczać się ustaloną, określoną wilgotnością, która dla drewna wynosi 8—10% (wyjątkowo 14%), dla betonu 1,2—3%.

Przygotowanie powierzchni do klejenia

Strugana powierzchnia drewna nadaje się do klejenia, podobnie jak szlifowana. Powierzchnia chropowata (np. po piłowaniu na traku) nie nadaje się do klejenia. Jedynie dokładny (gładki) rzaz po pile widiowej nadaje się do klejenia specjalnymi gatunkami klejów. Złącza klejone są tym wytrzymalsze, im lepiej do siebie przylegają łączone płaszczyzny. Wraz ze wzrastającą grubością szczeliny złącza, spada jej wytrzymałość. Szczególnie wyraźnie przejawia się to przy użyciu klejów mocznikowo-formaldehydowych. Czasami wytrzymałość na ścinanie grubszych szczelin złącz pogarsza się jeszcze wyraźniej. Dlatego do grubszych szczelin zaleca się stosowanie klejów poliwinyloacetatowych. Pewną trwałość złącza o grubszych szczelinach gwarantują jedynie kleje epoksydowe.

Klejenie desek i listew celem zwiększenia szerokości

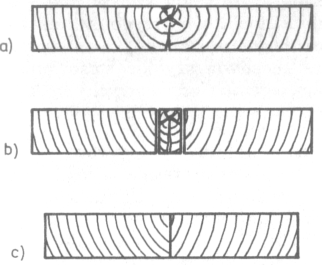

W razie potrzeby wykładania jakiejś powierzchni deskami lub listewkami szerszymi niż te, które posiadamy, należy je skleić. W ten sposób nawet przy klejeniu płaskiego profilu na styk uzyskuje się wytrzymałe złącza. Ważne to jest szczególnie przy trepach schodów, gdzie wymagana szerokość wynosi 25—30 cm. Tak szerokie bale trafiają się bardzo rzadko. O ile je nawet zdobędziemy będą to bale środkowe, z rdzeniem. Drewno z okolicy rdzenia, mniej więcej szerokości 1—2 cm, należy wyciąć, ponieważ w tym miejscu pęka ono i skręca się (rysunek).

Rysunek. Naprawa deski rdzeniowej: a) deska środkowa z pęknięciami rdzeniowymi, b) zalecany sposób wycięcia środka szerokości 2—4 cm, c) sklejenie deski pozbawionej rdzenia i jego okolic.

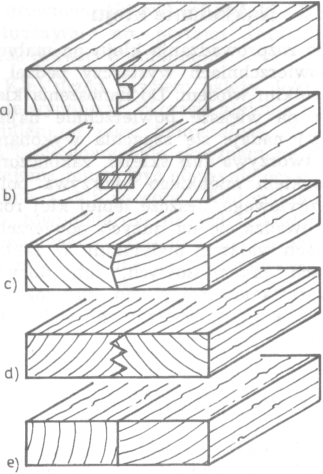

Kształtowanie profilu złącza w celu zwiększenia powierzchni styku jest zbyteczne. W miejsce wyfrezowania profili lepiej poświęcić więcej uwagi wykonaniu równej, pod kątem prostym, płaskiej powierzchni styku.

Rysunek. Metody sklejania desek i bali w celu uzyskania większych szerokości: a, b, c, d) profile zwiększające powierzchnię klejenia są zbyteczne ponieważ mocne złącze można osiągnąć bez profilowania, e) właściwe wykonanie złącza „na styk” gwarantuje wysoką wytrzymałość.

Gładka i równa powierzchnia, bez zbytecznych profili, gwarantuje wytrzymalsze złącze od klejonego materiału. Oznacza to, że prawidłowo sklejone drewno jest najwytrzymalsze w miejscu złącza. W trakcie badań wytrzymałości na rozciąganie, ścinanie i zginanie aż do przekroczenia granicy wytrzymałości doraźnej, oraz zniszczenia próbki, dochodzi zawsze najpierw poza klejonym złączem (rysunek).

Rysunek. Przy badaniu wytrzymałości złącza na zginanie (ścinanie, rozciąganie) dochodzi do rozerwania drewna poza złączem: a) sklejona próbka poddana zginaniu siłą F, b) przekrój po złamaniu, po przekroczeniu wytrzymałości doraźnej klejonego materiału.

Nakładanie kleju

Do rozprowadzania kleju na małych powierzchniach wystarczy pędzel z krótkim włosem. Do nanoszenia kleju na większe powierzchnie najlepiej nadaje się szpachla wykonana z tworzywa lub sklejki, zakończona paskiem miękkiego tworzywa poliwinylowego. Jeszcze lepiej klej rozprowadza się na dużych powierzchniach wałkiem malarskim. W zakładach przemysłowych, lub dużych warsztatach stolarskich, klej rozprowadza się powlekarkami walcowymi.