Kształt przekroju desek obiciowych – panelowych ściennych

Kształt przekroju desek obiciowych – panelowych ściennych

Przekroje złącz mogą mieć różny profil. Służą one przede wszystkim do pewnego łączenia i mocowania desek oraz w celach estetycznych. Odradzamy jednak złożonego profilowania, zwłaszcza amatorom, ponieważ w znacznym stopniu zwiększają pracochłonność, nie zawsze zaś przynoszą pożądaną estetykę i przede wszystkim są uzależnione od możliwości produkcyjnych (posiadanie odpowiednich frezów).

Nie polecamy jednak rozwiązań upraszczających pracę, jak np. przybijanie wykładziny gwoździami przez lico deski. Łby gwoździ na powierzchni desek szkodzą estetyce okładziny i świadczą o braku dobrego gustu. Jeżeli już poświęciliśmy niemałe środki na drogi materiał, to nie szczędźmy czasu na jego obróbkę i montaż.

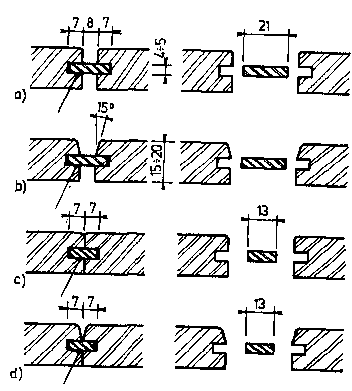

Rysunek. Odmiany złącz na obce pióro desek obiciowych: a) boki desek pod kątem prostym, złącze z uwypuklającą szczeliną, b) lekko ścięta górna krawędź boku desek, złącze z uwypuklającą szczeliną, c) złącze na styk, bez uwypuklenia, d) złącze na styk z lekko ściętym, uwypuklającym bokiem desek

Łączenie desek na tzw. pióro jest najczęściej stosowanym złączem. Jest to równocześnie najprostsza metoda uwypuklenia złącza. Widoczny rowek między deskami nie powinien być węższy od 4 mm i szerszy od 12 mm. Gdyby był węższy sprawiałby wrażenie błędu w obróbce, szerszy — dowolności łączenia. Optymalna szerokość rowka winna wynosić 8—10 mm (rys. a).

Jeszcze większe optyczne wrażenie można uzyskać przez ścięcie pod niewielkim kątem górnego grzbietu wpustu (rys. b).

Złącze stykowe bez uwypuklenia (rys. c) jest bardzo trudne do wykonania. Trudno bowiem tak dokładnie wykonać profil, aby w miejscu styku dwu desek nie było różnic wysokości lub widocznych szczelin. Dlatego też z tego sposobu profilowania należy zrezygnować. Wspomniane niedokładności w ogóle będą niedostrzegalne przy dwu poprzednich sposobach łączenia. Również ścięcie pod niewielkim kątem górnego grzbietu wpustu (rys. d) ukryje niedokładności obróbki złącza.

Wyrób desek okładzinowych omawianego typu jest stosunkowo prosty. Należy zwrócić tylko uwagę na niektóre zasady obróbki.

Płaszczyzny boczne desek muszą być równoległe. Nigdy nie należy oszczędzać na materiale w ten sposób, że pozostawimy zbieżne płaszczyzny boczne, a równoległość zachowamy w wyniku przemiennego układania desek szerszym i węższym końcem. Nawet przy małej zbieżności błąd ten będzie widoczny.

Czy strugać deski bezpośrednio na grubościówce, czy też najpierw na wyrówniarce a później grubościówce? Deski iglaste często struga się bezpośrednio na grubościówce. Deski boazeryjne wyrabiane przemysłowo są – zazwyczaj obrabiane na obrabiarkach wieloczynnościowych, najczęściej strugarkach czterostronnych, przez które deska przechodzi jeden raz. Jeżeli deska przed obróbką na grubościówce jest nierówna w wyniku znacznego skrętu włókien, to po obróbce znacznie się wyrówna, ale część nierówności pozostaje w wyniku ich kopiowania przez maszynę. Z desek nierówno obrobionych część się odrzuca, ale część niezauważonych przy sortowaniu dostaje się do montażu. Taką wadliwą deskę po zamontowaniu należy oderwać i wymienić, chociaż komplikuje to montaż. Jeżeli więc są ku temu warunki, należy najpierw deski obrobić na wyrówniarce, a dopiero później przestrugać na grubościówce. Przy deskach z drewna liściastego (dąb, jesion, wiąz, klon, brzoza, orzech) dwuetapowe struganie jest po prostu konieczne. Gwarantuje równe i równoległe płaszczyzny oraz łatwy montaż wykładziny.

Po przestruganiu czterech wzdłużnych płaszczyzn następuje przycięcie desek na długość pod kątem prostym i wyfrezowanie wpustów na obu bocznych płaszczyznach. Przy braku odpowiedniego frezu wycięcie wpustów można wykonać na pile tarczowej pod warunkiem, że szerokość rzazu piły (grubość tarczy piły + rozwarcie zębów) jest równa szerokości wpustu.

Po tych operacjach następuje szlifowanie wzdłużnych płaszczyzn, które usuwa ślady zanieczyszczeń po strugarce oraz chropowate miejsca. Krawędzie zaokrągla się papierem ściernym nr 60 do promienia około 1 mm.